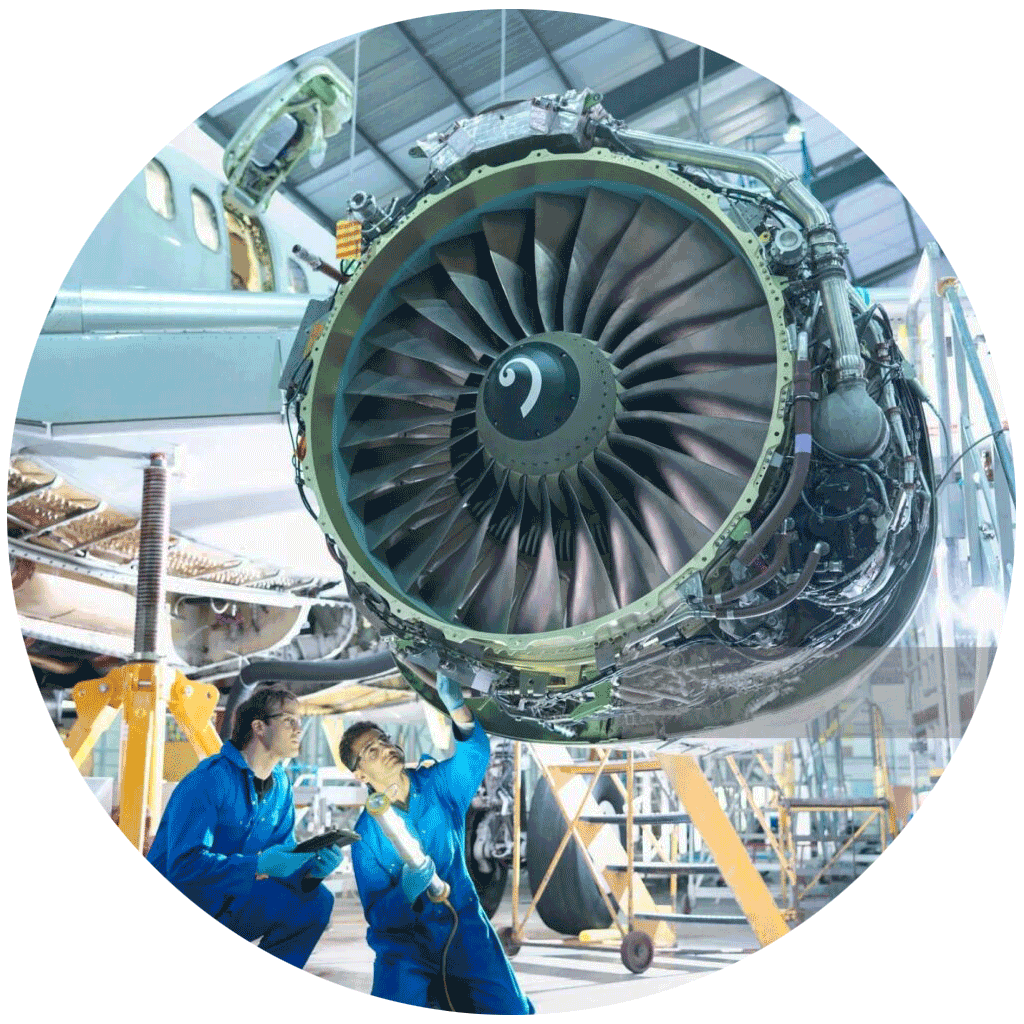

کارگاه پشتیبان

در یک مرکز تعمیرات برای تکمیل چرخه بازرسی و تعمیرات اساسی قطعات و متعلقات صنایع مختلف و همچنین دستیابی به بالاترین سطح کیفیت، وجود یک واحد متمرکز بهعنوان کارگاه پشتیبان (Back Shop) در کنار سایر کارگاههای تخصصی ضروری است.

در کارگاه پشتیبان سروهید مجموعهای از خدمات شامل تمیزکاری شیمیایی و مکانیکی، بازرسی و تستهای غیرمخرب (NDT) و تعمیراتی نظیر اتصالدهی (جوشکاری، بریز و …) و همچنین پوششدهی، ارائه میشود.

این کارگاه خدمات پایه تمامی مجموعهها و متعلقات ورودی به بخش MRO را بهعهده داشته و مجموعهها را جهت تست و تایید نهایی در کارگاههای دیگر مانند کارگاههای نازل سوخت، واحد کنترل سوخت و … آماده میکند. این خدمات در چهار دسته تمیزکاری، بازرسی و NDT، اتصالدهی و پوششکاری تقسیم بندی میشود.

کارگاه پشتیبان سروهید با ارائه این خدمات، مکملی حیاتی برای کارگاههای اصلی تعمیرات متعلقات موتورهای هوایی به شمار میآید. این کارگاه نهتنها کیفیت و سرعت تعمیرات را افزایش میدهد، بلکه سروهید را قادر میسازد تا تمامی مراحل را بهصورت یکپارچه و درونسازمانی مدیریت کند. برای کسب اطلاعات بیشتر درباره هر یک از این خدمات و مشاوره تخصصی، با کارشناسان ما در ارتباط باشید.

خدمات کارگاه پشتیبان در چهار دسته اصلی ارائه میشود:

اتصالدهی (Joining)

در فرایند تعمیر قطعات موتور هواپیما، عملیات اتصالدهی اهمیت بهسزایی دارد. بخش اتصالدهی شامل روشهایی مانند بریزینگ، جوشکاری، استفاده از پیچ و مهره و چسبهای صنعتی است. این خدمات عمدتا در زمانی استفاده میشوند که قطعات آسیب دیده یا عمر قطعات فداشونده به اتمام رسیده باشد. با استفاده از فرایند اتصالدهی عمر عملیاتی قطعات احیا شده و آنها به چرخه استفاده مجدد برمیگردند.

با توجه به اینکه روشهای اتصالدهی باید با استفاده از دستورالعملهای استاندارد و خاصی انجام شوند تا ایمنی و دوام قطعات هوایی تضمین شود، آموزش نفرات مربوطه و نظارت توسط متخصصان مجرب این حوزه ضروری است. مزیت سروهید این است که تمامی این فرایندها به صورت یکپارچه انجام میشود.

پوششدهی (Coating)

یکی از مراحل حیاتی در بازسازی و نگهداری قطعات موتور، پوششدهی یا Coating است. پوششدهی در کارگاه پشتیبان سروهید شامل اعمال رنگهای محافظ، پوششهای اکسیدی جهت افزایش مقاومت در برابر خوردگی و ساییدگی قطعات است.

این عملیات در مراحل انتهایی تعمیرات اساسی روی قطعات انجام شده و عمر عملکردی قطعات را در شرایط مختلف جوی تضمین میکند. همچنین این پوششها شرایط قطعه را برای انبارداری طولانیمدت یا کارکرد در محیطهای سخت آماده میکنند.

تمیزکاری (Cleaning)

تمیزکاری بهعنوان یکی از اساسیترین مراحل تعمیرات هر مجموعهای شناخته میشود؛ بهگونهای که فرایند چک، تعمیر یا اورهال قطعات هوایی بدون انجام تمیزکاری کامل قطعات امکانپذیر نیست. برای تمیزکاری قطعات معمولا از دو روش اصلی استفاده میشود:

- تمیزکاری شیمیایی با اولتراسونیک (Ultrasonic Cleaning) برای حذف رسوبات ریز و آلودگیهای سطحی.

- تمیزکاری مکانیکی (Mechanical Cleaning) برای حذف چربیها، اکسیدها و مواد سختتر.

این روشها کمک میکنند تا قطعات پیش از ورود به فرایند تست عملکردی، در بهترین وضعیت ممکن قرار گیرند.

صفحه آزمونهای غیرمخرب (NDT)

مطابق با استانداردهای صنعت هوایی، برای تأیید سلامت قطعات و اطمینان از عدم وجود ترکهای ریز یا عیوب پنهان، از آزمونهای غیرمخرب (NDT) استفاده میشود. دو روش اصلی مورد استفاده عبارتند از:

- FPI (Fluorescent Penetrant Inspection): برای شناسایی ترکها یا منافذ سطحی

- MPI (Magnetic Particle Inspection): برای آشکارسازی عیوب سطحی در قطعات فرومغناطیس.

اجرای این آزمونها پس از مراحل تعمیر یا در طول فرایند، نقش حیاتی در تضمین ایمنی قطعات دارد. نتایج این تستها مبنای اصلی تصمیمگیری درباره تأیید یا رد قطعات برای بازگشت به چرخه عملیاتی هستند.